2013年PVP行业技术水平及技术特点

中国产业研究报告网讯:

内容提要:普通分子量的PVP 聚合物,普遍采用喷雾干燥方式。对于不能用喷雾干燥办法脱水的PVP 产品(高分子量的PVP K60,K90,K120 等),各主要生产商普遍采用开放式的刮片机方式干燥。但是这种方式能耗较高且容易引起产品聚合度的降低、容易造成物料、操作人员和操作环境间的交叉污染等。今后将逐步向低聚合降解、无交叉污染、低能耗的低温真空连续干燥方式发展。

PVP 的制备包括单体NVP 的合成和聚合物PVP 的合成。在单体NVP 的合成过程中的关键技术是单体合成技术和单体提纯技术;而聚合物PVP 的合成过程中的关键技术则是聚合技术和干燥技术。目前PVP 行业技术水平及技术特点如下:

1、PVP 单体NVP 的合成技术

目前NVP 合成技术主要有两种:乙炔法和γ-丁内酯法。

(1)乙炔法

乙炔法又称为Reppe 法,该方法以乙炔、甲醛等为起始原料,经过乙炔的醛加成、催化加氢、催化脱氢成环、氨解、炔加成等五步反应最后得到PVP 单体NVP。乙炔法是最早也是迄今比较完善的合成NVP 的方法。 乙炔法生产NVP工艺的主要优点是工艺成熟、原料便宜易得,适合大规模工业化生产等;另外,乙炔法具有工艺流程长、固定资产投资大、操作条件要求严格、主要的原料乙炔存在爆炸危险性等特点。因此,需要具备一定的规模、较高的管理水平、控制技术、研发实力、完善的销售网络和售后服务的企业才能选择这种方法。目前全球只有BASF、ISP 和国内少数大型厂家采用该生产工艺。

(2)γ-丁内酯法

γ-丁内酯法,是指由γ-丁内酯与乙醇胺反应生成胺解产物羟乙基吡咯烷酮(N-hydroxyethy-2-pyrrolidone,简称NHP), 然后NHP 在脱水催化剂的存在下直接或间接脱水生产目标单体NVP 的方法。其中直接脱水法是在脱水催化剂的存在下,在适当的真空度和较高温度下由NHP 直接进行分子内脱水得到NVP,而间接脱水法是使NHP 分子内的羟乙基首先被另一基团所取代生成一种中间产物,然后再由这个中间产物产生消除反应生成NVP。γ-丁内酯直接脱水法需要较高的温度(350-400℃),能耗较高,而且目前一直缺乏工业化生产理想的脱水催化剂,限制了该工艺方法的发展。γ-丁内酯间接脱水法则存在生产过程中产生具有毒性和刺激性副产物、生产工艺涉及到有害物质吸收,工艺变得复杂,不易控制的问题,而且普遍设备利用率低,NVP 收率与乙炔法相比较低。

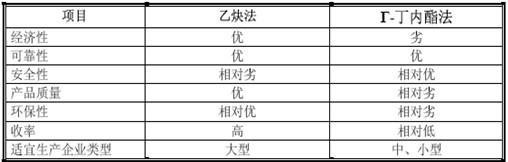

(3)乙炔法与γ-丁内酯法的比较

乙炔法与γ-丁内酯法这两种单体合成技术的特点对比情况如下表所示:

2、NVP 单体提纯技术

NVP 反应液在蒸馏过程会有副产物产生,使单体中有效成份的含量降低,影响NVP 收率,因此单体提纯技术水平的高低直接决定NVP 的纯度,进而影响单体聚合物的质量。目前普通的减压蒸馏法可以使NVP 单体的纯度达到99.50%,采用分步结晶的方法可以使单体纯度达到99.90%以上。今后的发展方向,在于使用更加低温、低能耗的单体分离办法,如分子蒸馏技术,以此来提升分离效率,降低副产杂质的生成。

3、PVP 聚合技术及络合技术

PVP 的聚合包括均聚、共聚和交联聚合。其中,均聚是指只有NVP 一种单体参加的聚合,其产物是聚乙烯吡咯烷酮;共聚是指NVP 单体与其他具有乙烯基结构不饱和单体共同聚合,其产物是同时具有NVP 结构单元和其他共聚单体结构单元的高分子化合物;交联聚合是指NVP 单体发生自交联反应或者NVP 单体与交联剂(含有多个不饱和基化合物)发生交联型共聚反应,其产物是PVPP,根据交联度不同,PVPP 可以表现为超强吸水性树脂(低交联度)、吸水凝胶(中等交联度)和不溶物(高交联度)。

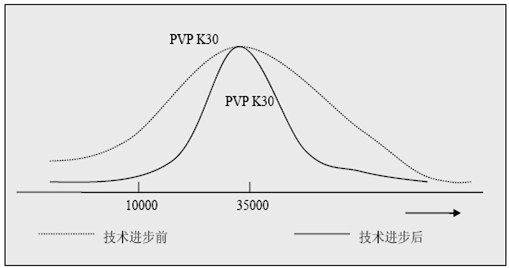

络合物是指含有配价键的配位化合物以及由其他键型结合而成的复杂的化合物。PVP 的络合物是指由PVP 与其他具有一定键型化学物质结合而成的复杂的化合物。通过PVP 和某些化学物质的络合作用,可以使该络合单元化学物理性能发生一些改变,以发挥出更好的作用或者能降低该物质副作用。目前已经开发出的PVP 络合物主要有PVP-I 和PVP/H2O2 两个产品,前者作为广谱高效杀菌消毒剂,使用安全,是目前发达国家和地区主流的医用和兽药用消毒剂;后者则主要应用于利用过氧化氢的杀菌和增白功能,大大降低了毒性和对人体的刺激性,目前属于刚刚开发阶段,主要用于口腔护理类产品。聚合工艺条件(引发剂、聚合方式、聚合温度、聚合时间等)对聚合产物结构和分子量具有决定性的影响。PVP 均聚物产品的分子量不同,K 值不同,其性能与应用也不同,而共聚物和交联聚合物的性能和应用则由其组成和结构决定。目前,PVP 均聚物系列产品已开发出从超低分子量的K12 到超高分子量的K120的全系列产品;交联聚合物(PVPP)用于食品/医药用途的产品已经成熟;共聚物方面只有NVP 和醋酸乙烯的共聚物PVP/VA 有较大规模的生产,其它品种的规模还比较小。PVP 除了聚合物产品外,络合物产品中,PVP-I 的生产已经很成熟。除此之外,少数公司有PVP-H2O2 络合物的生产。随着聚合技术的进步,PVP 产品质量也不断提高。以PVP K30 为例,在技术进步前,其分子量分布(PVP 产品质量指标之一)较宽,在技术进步后,其分子量分布明显变窄。具体见下图:

聚合技术进步前后PVP K30 的分子量分布曲线对比图

4、PVP 聚合物的干燥技术

普通分子量的PVP 聚合物,普遍采用喷雾干燥方式。对于不能用喷雾干燥办法脱水的PVP 产品(高分子量的PVP K60,K90,K120 等),各主要生产商普遍采用开放式的刮片机方式干燥。但是这种方式能耗较高且容易引起产品聚合度的降低、容易造成物料、操作人员和操作环境间的交叉污染等。今后将逐步向低聚合降解、无交叉污染、低能耗的低温真空连续干燥方式发展。

最新行业报告

- 2017-2022年中国医用腹膜透析机行业市场监测与投资趋势研究报告

- 2017-2022年中国股票配资行业市场监测与投资前景预测报告

- 2017-2022年中国心电监护系统行业市场监测与投资战略咨询报告

- 2017-2022年中国旋臂起重机行业市场监测与投资决策咨询报告

- 2017-2022年中国助力机械手行业市场监测与投资方向研究报告

- 2017-2022年中国搬运型机器人行业市场分析与发展策略咨询报告

- 2017-2022年中国码垛机器人行业市场监测与投资前景研究报告

- 2017-2022年中国酪蛋白行业市场分析与发展策略研究报告

- 2017-2022年中国单甘酯行业市场分析与发展机遇预测报告

- 2017-2022年中国氨基磺酸行业市场分析与发展机遇研究报告