2014年我国地质岩心钻行业技术特点

中国产业研究报告网讯:

(1)深度大、智能化、全液压动力头驱动是岩心钻机发展的趋势

国际上地质岩心钻机的发展经历了四个阶段:第一阶段,20世纪60年代以前的手把操作机械型钻机;第二阶段,20世纪60年代开始应用的立轴型钻机;第三阶段,20世纪70年代开始应用的全液压动力头式钻机;第四阶段,20世纪90年代中期开始研发的智能化钻机。

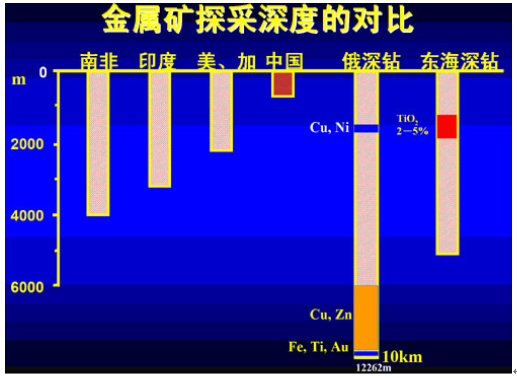

随着世界经济持续发展,全球矿产资源消耗量持续增长,经过几十年开采,浅层矿产资源可开采量逐渐减少,经济和社会发展对矿产资源的需求仍持续扩大,往深层勘探并开采矿产资源是一种必然趋势。目前,国外许多大型矿山探采深度都超过1,000米,如南非巴伯顿金矿3,800米,澳大利亚芒特艾萨多金属矿2,600米,并在3,000米深度又发现储量大于300万吨的富铜矿床。其他国家如加拿大探采深度可达2,000米,美国探采深度可达3,000米,印度探采深度可达3,500米。世界主要国家金属矿探采深度如下:

2008年国土资源部发布《关于促进深部找矿工作指导意见》,明确我国深部找矿工作的战略目标,开展主要成矿区带地下500米至2,000米的深部资源潜力评价,重要固体矿产工业矿体勘查深度推进到1,500米。据统计,目前我国大多数金属矿山探采深度局限于地表以下500米以内,埋深超过500米以下的矿床,由于钻探设备、开采技术条件和开采成本的限制,还未进行普遍的调查评价,但最新的成矿理论研究和深部定位预测验证结果均表明,地下500-1,500米深度见矿范例众多,表明我国大陆深部蕴藏着潜力巨大的矿产资源,第二找矿空间潜力巨大。

内容选自产业研究报告网发布的《2013-2017年中国岩心钻机市场分析及投资方向研究报告》

由上述国内外金属矿探采深度现状和我国地质找矿的战略目标可预测,我国地质勘探工作必将向地下深部发展,钻探深度大将是未来岩心钻机发展的客观要求和发展趋势。同时,随着我国液压技术的发展成熟,以及地质勘查越来越复杂的客观要求,智能化、全液压动力头驱动式岩心钻机因其具有的一系列优点,也将成为未来岩心钻机发展的趋势。智能化岩心钻机,可以实现钻探环境传感控制,提高钻探作业自动化程度。智能化钻机通过计算机数据采集和自动控制系统,实现钻压、转速、泵量、泵压、钻速等主要钻进参数自动收集和检测,实现钻压、转速、泵流量等精确自动调控,实现恒压钻进和恒速钻进等优化钻进,自动判别断钻、断水、烧钻、卡钻和钻头抛光等主要异常工况,提高钻机的自动化程度,实现钻进过程智能化的目标。

全液压动力头驱动式岩心钻机具有钻探效率高、人工操作劳动强度低、适宜实现多种钻探工艺等优点。目前,国外发达国家已经普遍将全液压岩心钻机运用于矿产勘查工作,成为发达国家地质勘探的主流钻机,世界领先的岩心钻机生产厂商的市场宣传中已经很少看到机械立轴式岩心钻机,转而以全液压动力头驱动式岩心钻机为主。国外大量使用的全液压动力头式岩心钻机,钻进能力从100米至3,000米不等,自动化程度高,部分产品实现了智能化。

智能化全液压动力头驱动式岩心钻机的研制和应用在我国仍处于起步阶段,实现全面应用全液压岩心钻机还需要一个很漫长的过程,大多数发达国家用了15-20年才全面升级换代为全液压岩心钻机。国内智能化全液压岩心钻机的研制,目前尚处于起步阶段,设备配套简单,钻进工艺单一,大多属于仿制国外中档产品,只有极少数厂家能够形成批量生产能力,绝大多数生产企业缺乏新产品研发能力。2007年科技部把“2,000米地质岩心钻探关键技术与设备”列入863计划,但目前我国岩心钻探设备更新换代速度缓慢,绝大部分都是二十世纪八十年代之前研制的产品,广泛运用的地质岩心钻机仍停留在第二代产品,即机械立轴式岩心钻机。随着地质勘探行业复苏,部分地质勘探单位已经开始使用全液压岩心钻机,国内全液压岩心钻机的市场需求正在逐步形成并稳定增长。

(2)智能化、稳定性好、回拖力大是水平定向钻机发展的趋势

水平定向钻机在施工过程中首先需要在地下进行导向孔施工,然后回拖扩孔并进行管线铺设。在施工过程中,地下工况条件复杂,智能化、稳定性高、回拖力大的钻机能够提高施工效率,降低施工成本,提高产品的综合性价比。智能化水平定向钻机能够提高施工效率。在非开挖工程实践中,大型非开挖工程的水平穿越长度可能长达3,000米16,在地下岩土钻进的施工过程中,工况条件复杂多变,工程施工人员在地面难以充分掌握地下工况条件,因此,施工人员无法根据不同工况条件及时做出施工调整,容易出现钻杆折断、钻孔塌陷等施工问题,影响工程施工的效率和成本。智能化钻机利用现代传感技术和自动化技术,对钻机转速、钻压、机械钻速、扭矩、泥浆泵冲次和排量等进行实时检测;采用机、电、液一体化技术、利用计算机对上述各参数进行预设并根据孔内钻进状况自动控制与调节,实现恒速钻进或恒压钻进,实现钻进的自动化,提高施工效率。钻机稳定性好能有效减少故障,降低工程施工成本。石油和天然气管道、重要通信线缆等管线铺设往往需要从地下穿越河流、铁路和公路等,该等大型非开挖工程一般在野外作业,维持施工人员日常施工的成本较高,如果钻机稳定性差,钻机故障导致的维修等待时间长,不仅施工效率低,而且明显增加工程的成本。钻机的稳定性主要受到产品整体设计方案、钻机部件加工质量和钻机装配调校等因素影响,水平定向钻机的液压系统、动力头部件、动力系统是影响钻机稳定性的关键部件。

回拖力是水平定向钻机的关键技术指标,也是评价钻机水平钻进能力的重要指标。回拖力大的水平定向钻机,可以实现长距离、大钻孔水平穿越施工。随着我国工业化程度提高,未来石油、天然气、电信等管线铺设需求可望持续增长,大量管线需要长距离穿越河流、铁路、公路等,均需要大回拖力水平定向钻机实现非开挖管线铺设。

(3)专业化、效率高、满足多工艺钻进是煤层气钻机发展的趋势

煤层气勘探开发离不开先进的设备,钻机是其中的关键装备。钻机结构及钻进能力直接影响煤层气勘探和开采钻井施工的工艺选择、钻进速度的快慢、钻井质量的好坏、勘探开发成本的高低及生产安全。

我国目前用于煤层气勘探和开采的钻机主要是小型石油钻机、大型水井钻机和从国外进口煤层气钻机,国内缺乏针对煤层气勘探和开发的煤层气钻机生产厂商。小型石油钻机价格昂贵且不易搬运,综合施工效率不高。大型水井钻机施工效率不高,钻井质量不高;进口煤层气钻机价格昂贵而且售后服务和维修成本高;因此都不是我国煤层气勘探开采的理想钻机。

国外煤层气产业发展较早,煤层气钻机的开发与应用起步较早,技术性能比较成熟,国外目前用于煤层气勘探和开采钻井的主要是全液压动力头式钻机。美国雪姆(SCHRAMM)公司、瑞典阿特拉斯•科普柯(Atlas Copco)公司、德国宝峨(BAUER)公司、意大利维尔(W.E.I.)公司都研发了各种型号的全液压动力头煤层气钻机,具有专业化、智能化、效率高等优点,在世界主要的煤层气开采国家被普遍使用,其中仅美国雪姆(SCHRAMM)公司在澳大利亚就有400多台设备。

煤层气钻探生产的钻进方法和工艺应符合地层及其构造、煤储层及其构造等地质水文条件的要求。煤层气井主要有勘探井、生产井,其中生产井又分为直井和水平井,不同类型的井对钻进工艺的要求不完全相同。煤层气钻机未来发展趋势必定是要能满足多工艺钻进的要求,比如高转速、稳定加压、长行程给进、反循环连续取芯等钻进工艺,空气钻进、泡沫钻进和泥浆钻进等钻进方法。全液压动力头煤层气钻机具有转盘式钻机和立轴式钻机的双重优点,能很好地适应煤层气钻井施工作业对多工艺钻进的要求,国外煤层气钻机已经得到普遍采用,是目前国外煤层气钻机的主流产品。根据国内5大区块煤层气勘察的实际情况,煤层的深度一般为:直井完井深度300-1,500米,水平井完井深度1,500-2,500米,为满足钻井深度的需要,煤层气钻机的钻进深度应为2,000-3,000米17。如果具备经济高效的钻进深度更大的煤层气钻机,应有利于我国深部煤层气资源勘探和开采,对保障我国能源安全具有重大意义。随着我国煤层气勘探和开采钻井需求快速增长,采用可满足多工艺钻进要求的高效率专业煤层气钻机是必然趋势。

最新行业报告

- 2017-2022年中国医用腹膜透析机行业市场监测与投资趋势研究报告

- 2017-2022年中国股票配资行业市场监测与投资前景预测报告

- 2017-2022年中国心电监护系统行业市场监测与投资战略咨询报告

- 2017-2022年中国旋臂起重机行业市场监测与投资决策咨询报告

- 2017-2022年中国助力机械手行业市场监测与投资方向研究报告

- 2017-2022年中国搬运型机器人行业市场分析与发展策略咨询报告

- 2017-2022年中国码垛机器人行业市场监测与投资前景研究报告

- 2017-2022年中国酪蛋白行业市场分析与发展策略研究报告

- 2017-2022年中国单甘酯行业市场分析与发展机遇预测报告

- 2017-2022年中国氨基磺酸行业市场分析与发展机遇研究报告